シリコンインゴット・ブロックのテスト

シリコン結晶の品質により最終的な太陽電池デバイスで実現できる最大変換効率が決まります。

したがって現代のシリコン太陽電池の製造を安定させるには、as-grownシリコン結晶の品質管理が極めて重要です。

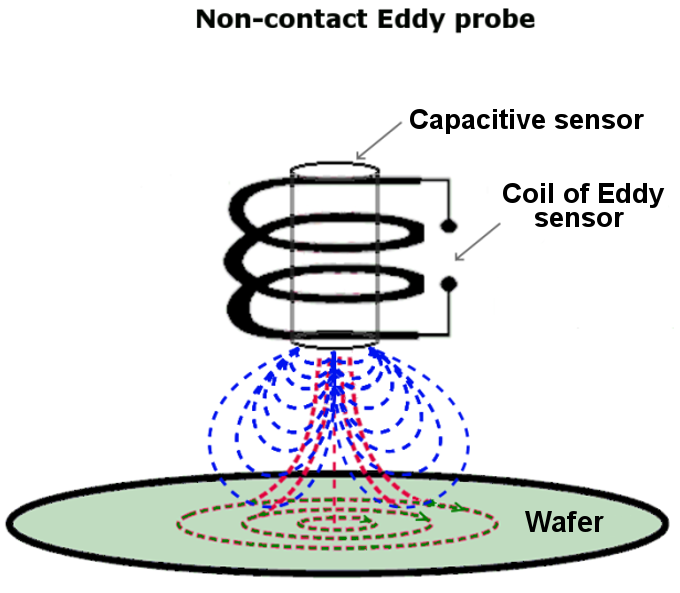

セミラボは、多結晶・単結晶

両方のシリコンインゴットで重要な材料パラメータをすべて管理するためにソリューションを多数ご提供しています。

単結晶と多結晶のインゴットの抵抗率は渦電流センサーでテストされ、このセンサーが各種のシステムプラットフォームに統合。

金属汚染(コンタミネーション)と拡張結晶欠陥は、異なるフォトコンダクタンス減衰法とフォトルミネッセンス法を用いて検出。

有効なソリューションの1つである、セミラボの赤外線イメージングシステムは、

ワイヤー切断プロセスでの障害を回避するため、結晶内の大きい沈殿物の局在を特定します。

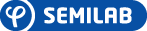

赤外線ブロックイメージング

赤外線ブロックイメージング技術は、シリコンインゴット製造プロセスの検査で力を発揮します。赤外線ブロックイメージングにより、含有物や他の欠陥が太陽電池ウェハーの品質に悪影響を及ぼすのを回避できます。炭化物と窒化物の局在を特定することで、切断機が保護され、寿命を向上できます。

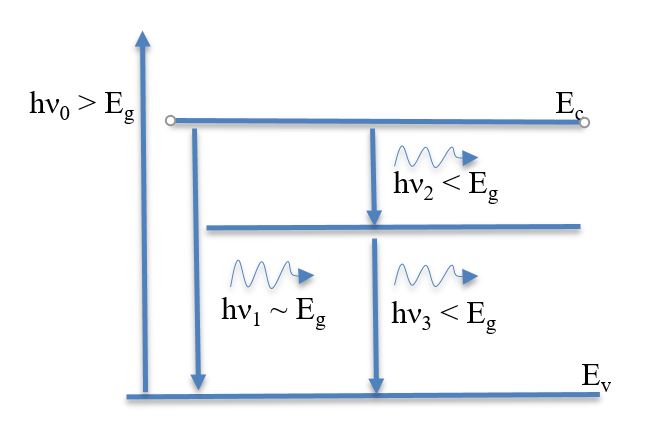

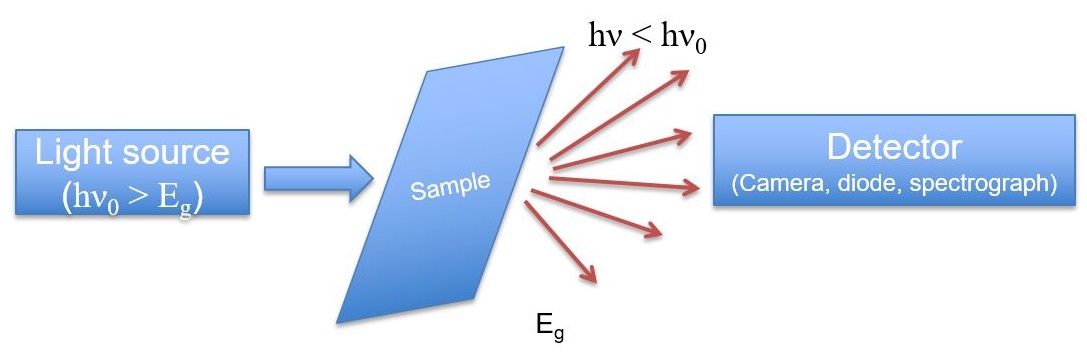

高輝度のIR源が、シリコンのバンドギャップより低いフォトンエネルギーでブロックを照射します。長波長光が単結晶シリコン内を通過し、結晶欠陥などの欠陥で散乱・吸収されます。サンプルを通過する光の画像が、短波長IRラインスキャンカメラで記録されます。

シリコンブロック内で検出できる欠陥:

- クラック - 成長中の熱擾乱によるもの。マイクロクラックとマクロクラックがある。

- Void - トラップされた空気など。

- 含有物 - インゴット中の析出物。通常はシリコン炭化物(SiC)とシリコン窒化物(SiN)。

- 微結晶シリコン - 溶解シリコン中の擾乱によって形成される場合がある。これが太陽電池で問題を生じさせることがある。

フォトルミネッセンスイメージング

シリコンブロックの高分解能・高速のバルクライフタイム測定は、フォトルミネッセンスイメージングにより実現します。

測定中に、電荷キャリアペアがシリコンブロックの高輝度照射で励起されます。照射は電荷キャリアの再結合に影響を与えます。与えない場合、欠陥が存在し、放射再結合の可能性があります。放射再結合中に、フォトンが放出され、これをIRカメラで検出できます。この結果作成される画像「マップ」は、シリコンブロックと結晶欠陥の純度に関する情報を提供します。PL強度は、欠陥密度と不純物濃度に反比例し、業界標準であるセミラボのµ-PCD値で校正してライフタイムに変換できます。

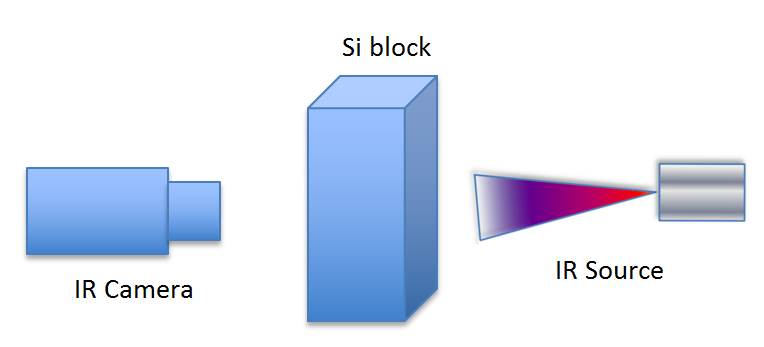

バルク抵抗率測定

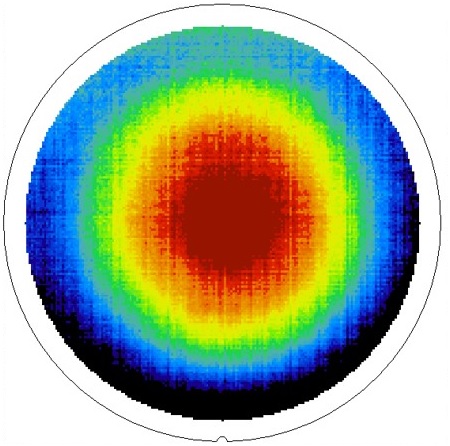

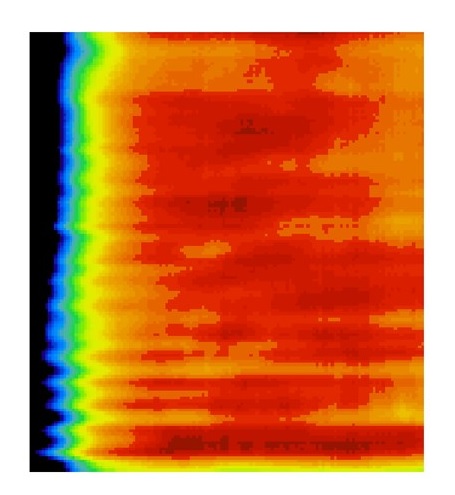

シリコンウェハー、インゴット、ブロックのバルク抵抗率測定は、非接触・非破壊の渦電流法を用いて実現できます。交流電流がコイル内を流れると、その磁界がサンプル内に循環電流(渦電流)を生じさせます。渦電流測定は、実際には、材料内の電気損失を測定します。測定ヘッドがサンプルの上を一定の高さでサンプルに接触せずに動きます。測定される信号はサンプルの抵抗率、厚さ、プローブとサンプル間の距離によって変わるため、距離センサー(キャパシタンス測定に基づく)が内蔵されており、このセンサーが渦電流センサーのように同じスポットを測定します。距離の値と渦電流信号から、抵抗率の真の値を求めることができます。

測定される信号(Ueddy)は、常に、コイルとサンプル間の距離に加えて、次の要素によって変わります。

- ブロックなどの半無限サンプルの場合は、材料の抵抗率

- ウェハーなどの有限厚のサンプルの場合は、抵抗率と厚さ

- 薄膜の場合は、シート抵抗

渦電流は、導電性に優れた材料では、導電性が低い材料より高くなります。

ウェハーマップ

ブロックマップ

単結晶シリコンのE-PCDキャリア・ライフタイム

太陽電池分野では、ますます効率の高い太陽電池の製造へとシフトしている中、高ライフタイムで高品質のシリコンウェハーが今までより多く必要となっています。結晶成長プロセスの歩留を高めることを目的として、CCzなどの新しい結晶成長法が開発されました。最適なインゴット引き上げ速度を見つけることが、沈殿物の形成を回避するため、そして点欠陥密度を許容限界以下に保つために不可欠です。成長手順では様々な障害が発生する可能性があることから、インゴット品質の迅速な管理が重要です。

キャリア・ライフタイムが長く高純度の単結晶サンプルの品質をウェハーレベルで管理することは、(検査ラインでの)表面パッシベーションなしには非常に困難です。このため、インゴットレベルでのキャリア・ライフタイムの特性評価が極めて重要になります。

そこでセミラボでは、インゴットまたは厚い単結晶シリコン小片の結晶品質を管理できる、単純ながらも確実かつ工業的に適用可能な測定法を開発しました。

多結晶シリコンのµ-PCDキャリア・ライフタイム

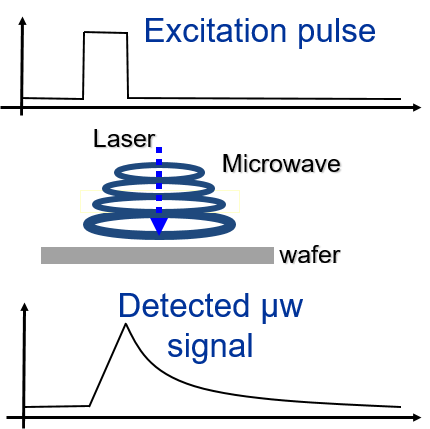

キャリア・ライフタイムマッピングに基づくマイクロ波フォトコンダクタンス減衰(µ-PCD)法

太陽電池アプリケーションは、シリコン原料の電気品質特性評価に使用されバルクSi材料の評価にも適用されています。

µ-PCD測定が材料製造中に果たす主な役割の1つが、

シリコンブリックの上部と下部の特に汚染(コンタミネーション)の激しいエッジを明確に定めることです。

高品質の中間部の品質管理の重要性とは?

たとえば、高性能多結晶(HPM)シリコンの製造などで高まっています。

したがって、この目的のためには確実で十分に理解されているバルクライフタイム特性評価法が必要です。

従来のµ-PCD構成(904nm励起レーザーを使用)では

「危険ゾーン」の再結合ライフタイムに関する適切な情報は提供できますが、

中間ゾーンですと、バルクライフタイムは数百マイクロ秒である可能性に対し、測定できる減衰は約10µsまで制限されてしまいます。

検出可能な「有効ライフタイム」は、

µ-PCD測定中に過剰キャリア生成に使用するレーザー光源の特性を変えることで大幅に増加可能であり、

アプリケーション向けに最適なµ-PCD構成としてシミュレーションと実験結果に基づき、以下が推奨されます。

- ・1064nmの短パルスレーザー

- ・標準のµ-PCDアンテナ

この構成のメリット:

- ・WT-2000ファミリーレーザーをアップグレードすることにより、多結晶シリコンインゴットの特性評価を向上できます。

- ・Siブリック全体で比較的安定した注入レベルを実現し、分析が簡易になります。

P/N型の判定

PN判定器の動作は、SPV(サーフェイス・フォトボルテージ)法に基づいています。

励起は断続光で表され、断続光は自由キャリア(電子正孔対)を高濃度で周期的に生成します。

高感度プローブは、サンプル表面近くのサンプルに容量結合されます。

サンプルの表面電位バリアは断続光によって周期的に変化し、p/nプローブで測定できます。

・光がオンの場合、サンプルはフラットバンド状態に近くなります。

・光がオフの場合、サンプルの表面電位バリアが高くなります。

・信号は励起の明期中と暗期中に測定された電位値の差異を表します。

・信号の符号はサンプルの導電型によって変わるため、この手法を導電型判定に使用できます。

この手法には次のような制限があります。熱ドナー(酸素)によって偽測定が生じることがある。

- ・表面上の酸化物電荷も測定に悪影響を与えることがある。

- ・p-nまたはn-p構造のウェハーの測定結果は、層厚によって変わります(PN判定器、基板または層を測定します)。

- ・パッシベーション材料や酸などの活性化学物質の残留物も測定に悪影響を及ぼすことがある。

- ・ダメージを受けた層が、PN判定器で使用する光の透過深度より厚い場合、as-cutサンプルを測定するのは困難。