結晶欠陥検査

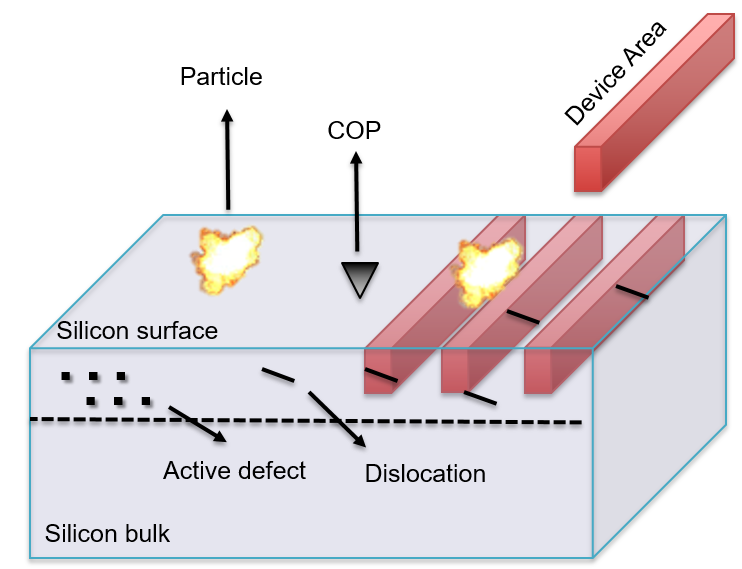

「バルク微細欠陥」(BMD)は、シリコン中の酸素析出物を指すためによく使われる用語です。実際に、シリコン格子中の多数の不具合によって結晶欠陥が生じます。BMDとしては酸素析出物、Void、含有物、スリップラインなどのあらゆる不具合があります。

BMDは、それが引き起こす問題、それが生じた原因、あるいはその物理特性などに応じて、様々な名前で呼ばれています。たとえば、COP(結晶起因パーティクル)や成長時導入欠陥などです。

転位欠陥は結晶成長中に形成されることがありますが、ウェハーの熱処理時や、CMOSデバイス製造中(エピタキシャル層成長やインプラントアニーリング段階など)にも生じることがあります。

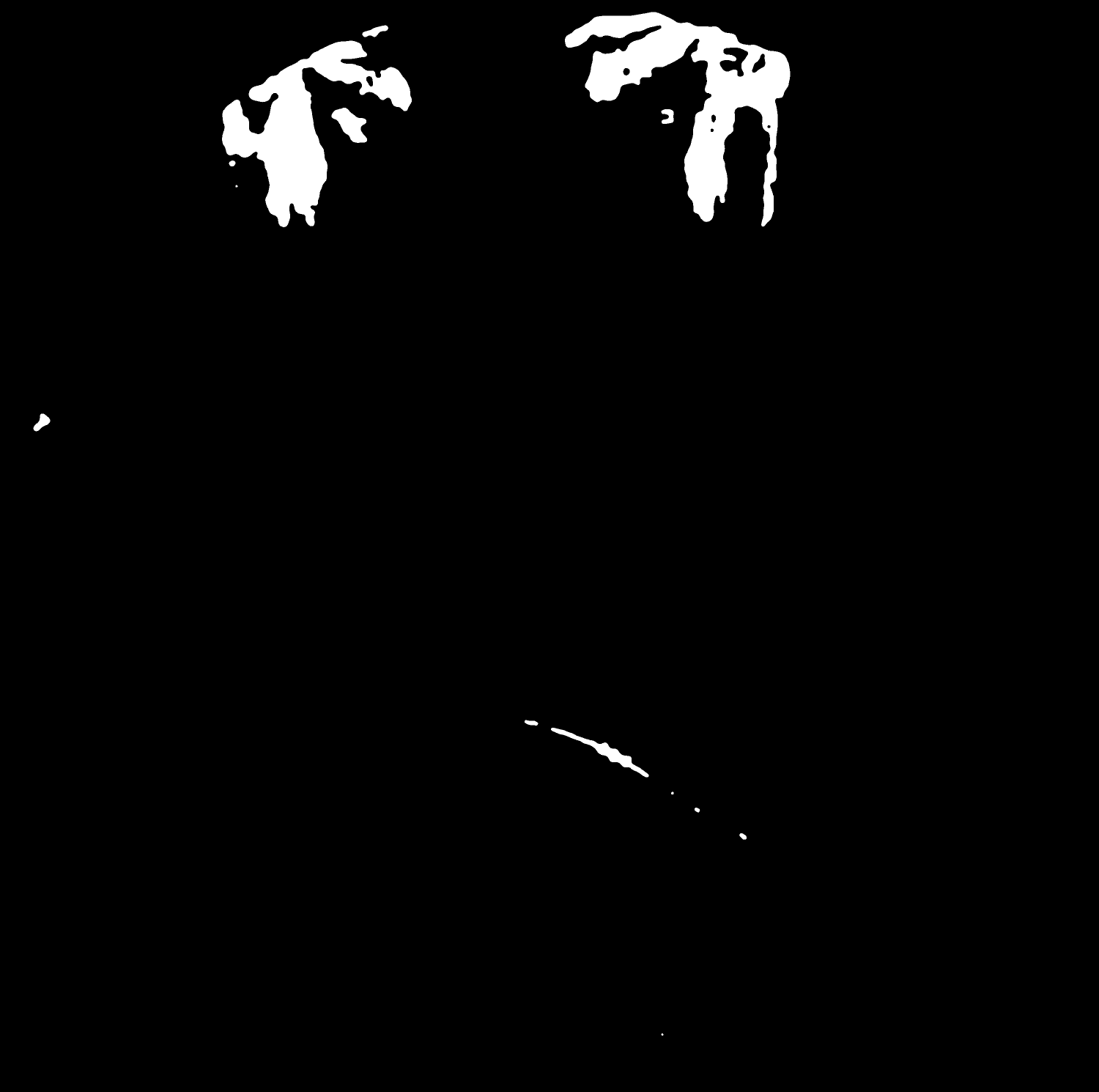

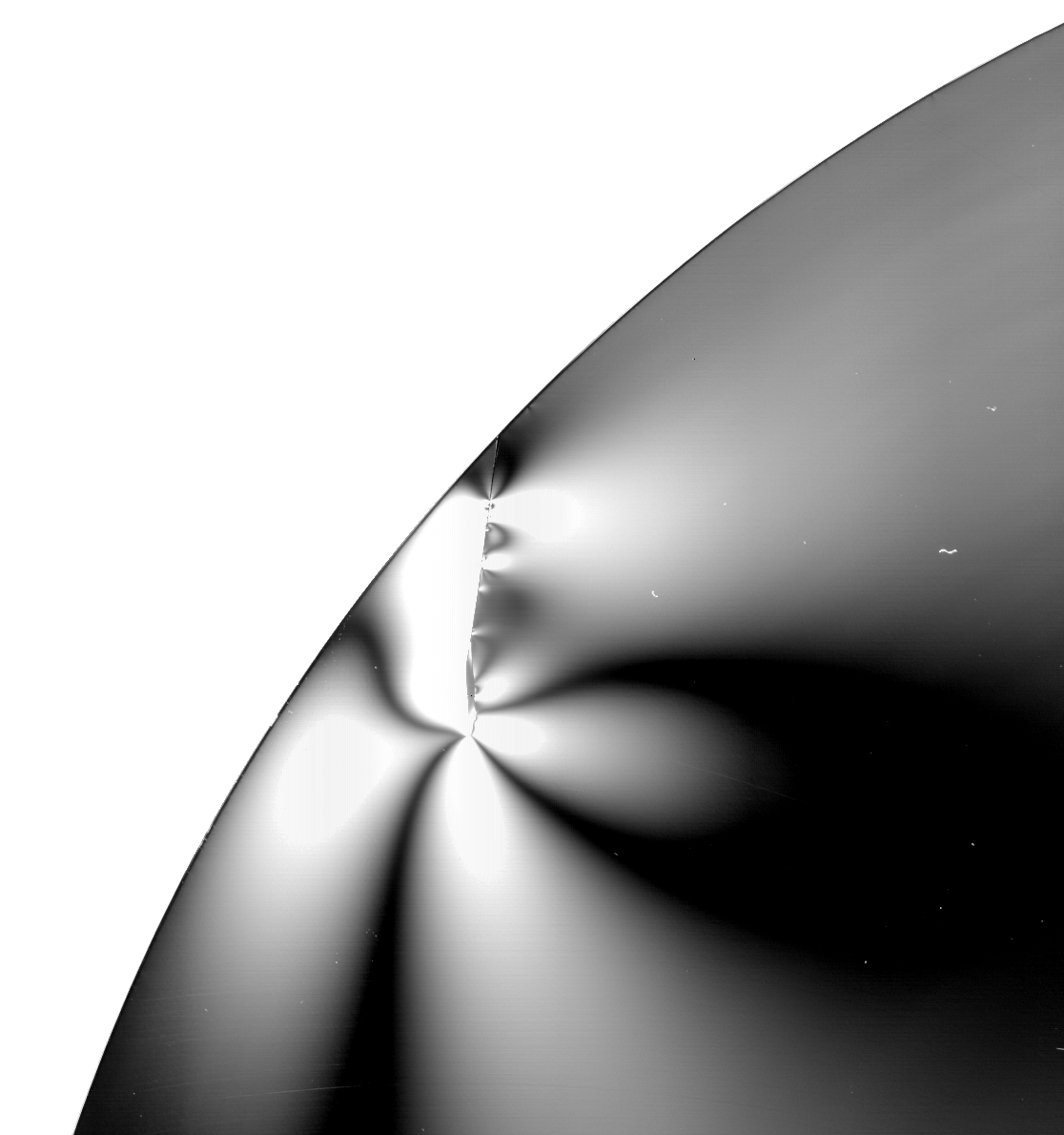

半導体の格子中の結晶欠陥や不純物によってバンドギャップにエネルギー状態が生じ、キャリア・ライフタイムが短くなり、ジャンクション・リークが増えます。これらはまた、ゲッタリングサイトとしても機能し、ここで不純物が濃縮される傾向があります。図1.に示すようなBMDのプロファイルは通常、複雑な一連の高温プロセスによって管理され、「無欠陥層」が作られます。これによって、表層シリコン(MOSトランジスタ動作が行われる場所)に酸素析出物がなくなり、下層シリコン中の酸素析出物がゲッタリングサイトとして機能し、MOSトランジスタを不純物から守ります。

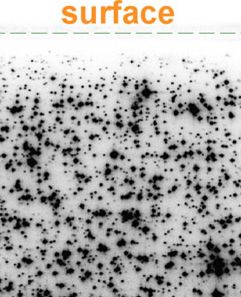

赤外光は、ほぼ全ての半導体材料に侵入し、BMDは半導体の局所光学特性を変えるため、サンプルに赤外光を照射してそれを赤外線カメラで調べることで、BMDを検出することができます。

光散乱断層撮影法(LST)

光散乱断層撮影法(LST)は、バルク単結晶材料における結晶欠陥を数十ナノメートル範囲で検出する強力な検査方法です。検査する材料は主にシリコンであるため、適切な赤外線照射を用いることで、光をサンプルに集中させ、レイリー散乱光を集めることができます。暗視野配置のため、ノイズを最小限に抑えることができ、低エネルギーの散乱光が精度良く測定できます。低ノイズで高感度の赤外線検出を適用することで、検出限界を15nmまで下げることができます。LST装置は、as-grown単結晶シリコン材料をはじめ、熱処理サンプルや、エピタキシャル層・酸化膜を持つサンプルの分析にも適用できます。この装置では、半分に切断されたサンプルを特別設計のカセットから全自動でローディング/アンローディングし、データ評価や各種の結果の出力も自動で行います。それぞれの測定部を手動で詳細に分析でき、製造用途では、事前に定義した画像処理レシピに基づいてデータを自動で分析できます。

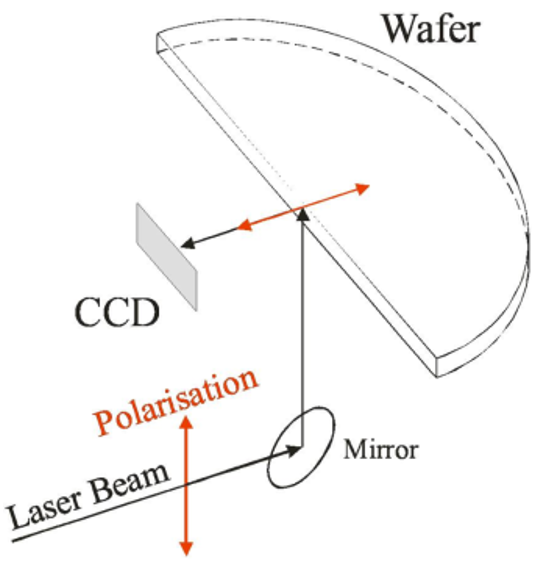

偏光赤外イメージング法(ストレスモニター)

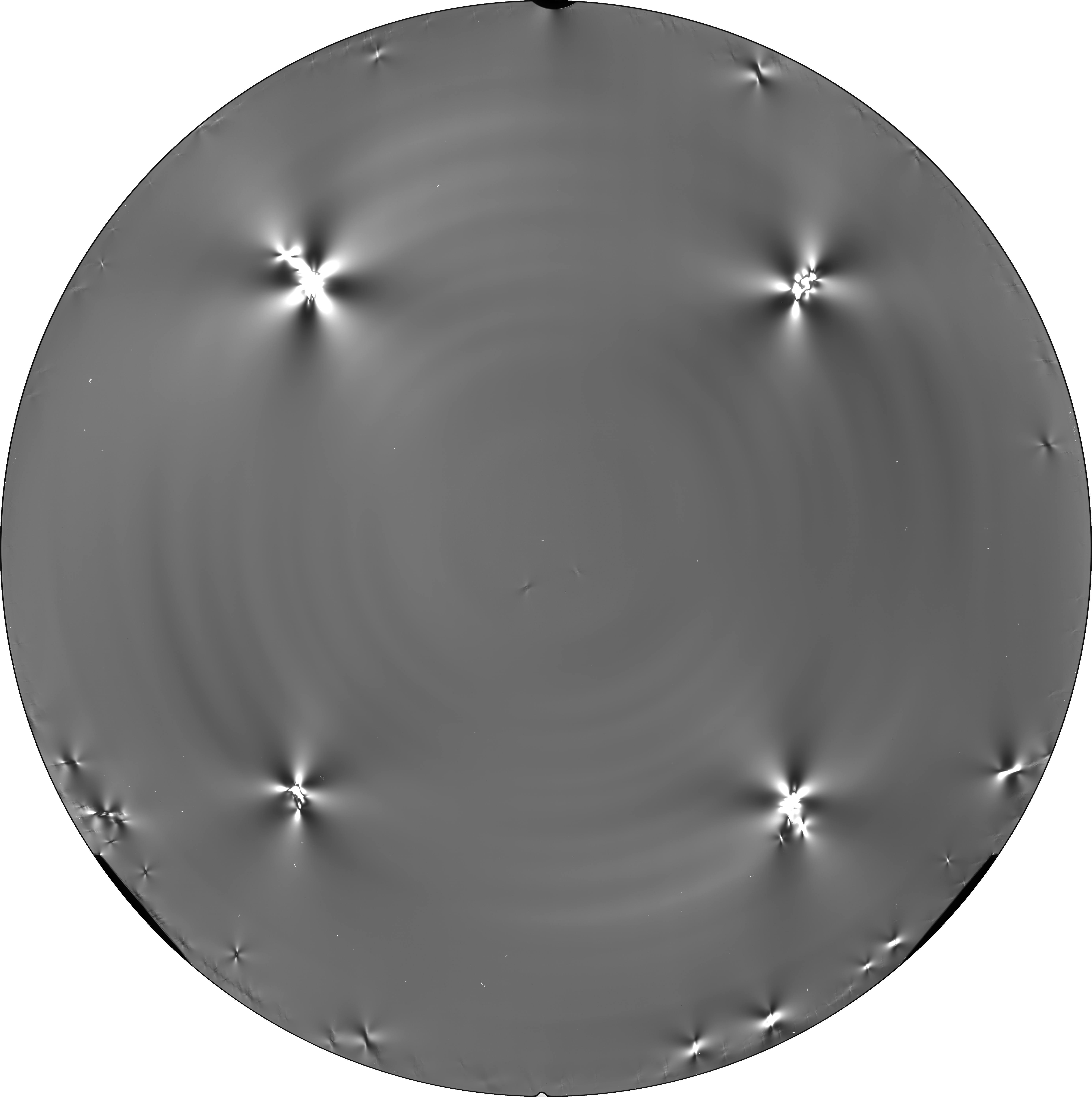

偏光応力イメージング(PSI)技術は、シリコンウェハーや、ウェハー状態になる前のシリコン小片を、IR光の偏光解消度の測定に基づいて分類するのに適しています。

結晶材料で確認できる各種の欠陥の例:

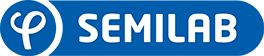

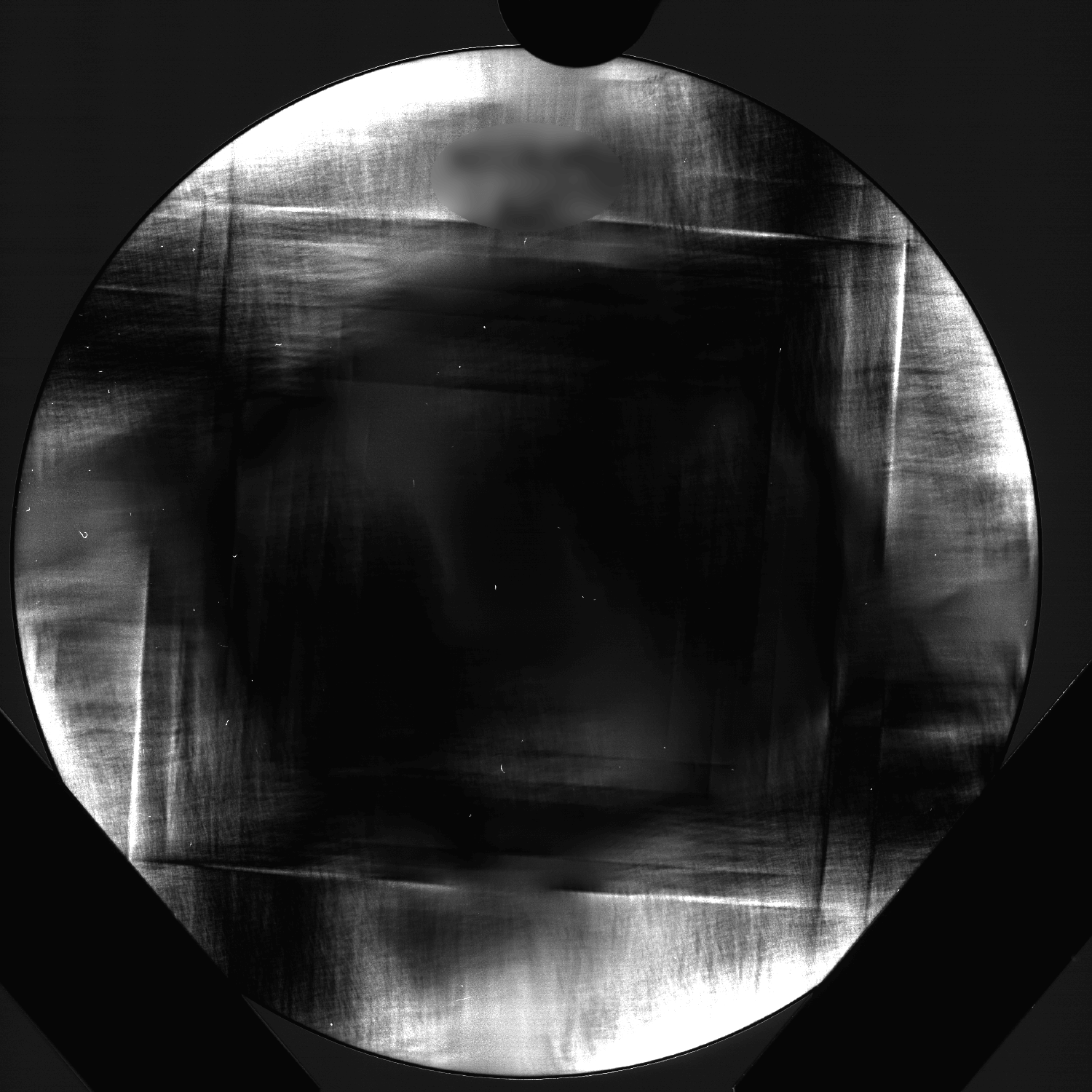

図2.転位欠陥

図3.転位欠陥

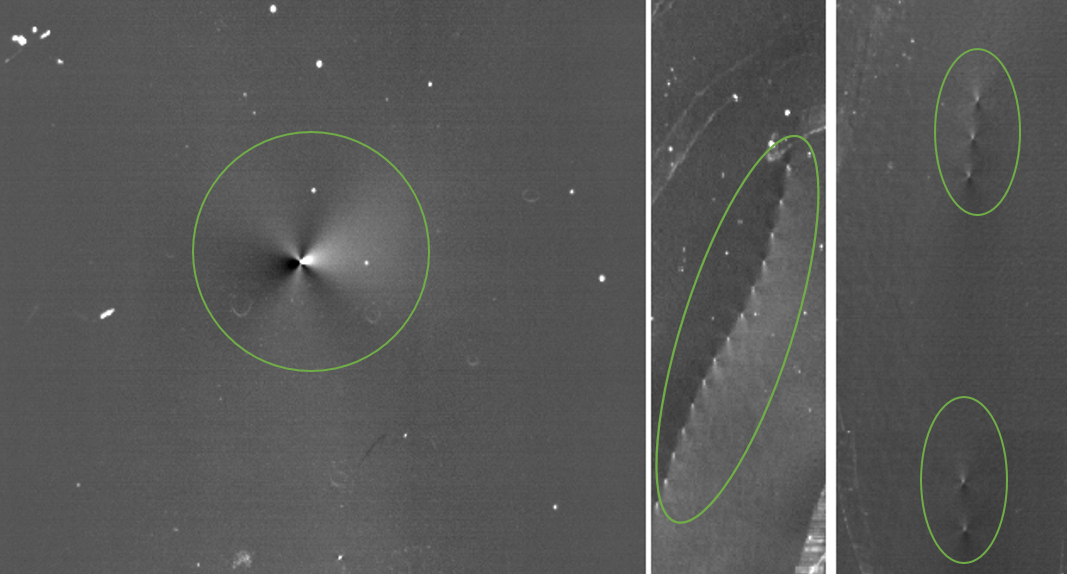

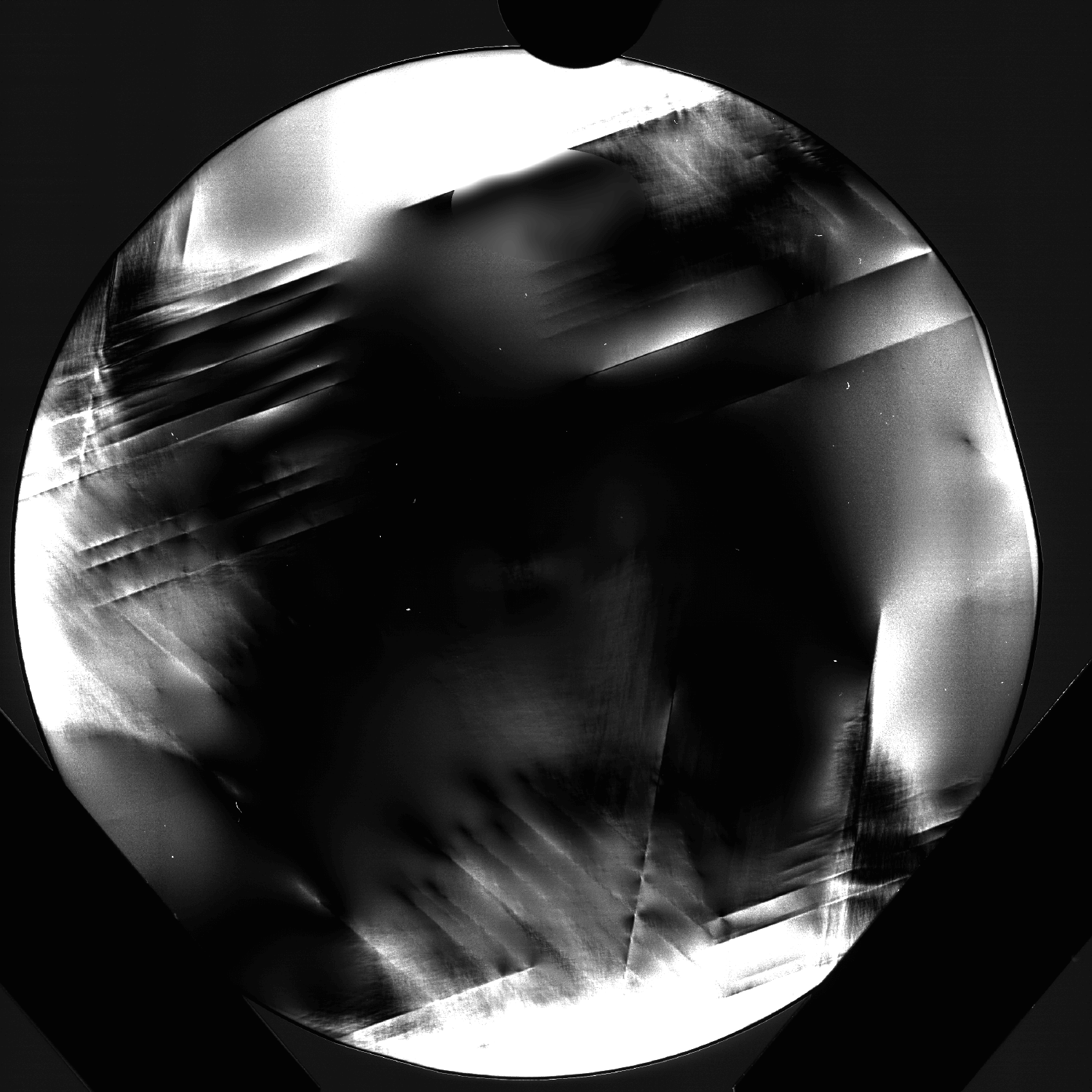

図4.スリップライン - 応力画像

図5.スリップライン - 自動欠陥マスク

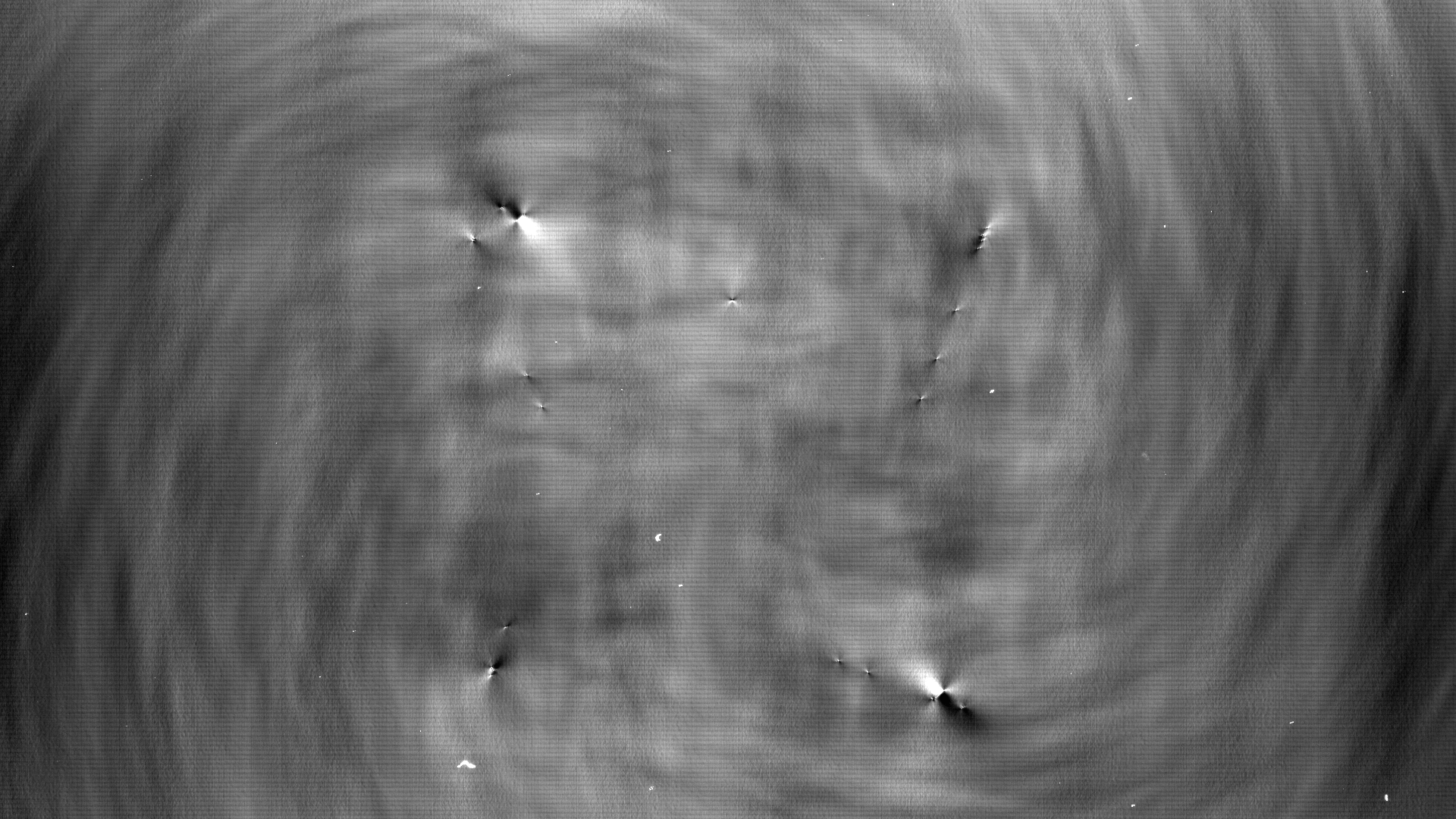

図6.スリップライン

図7.スリップライン

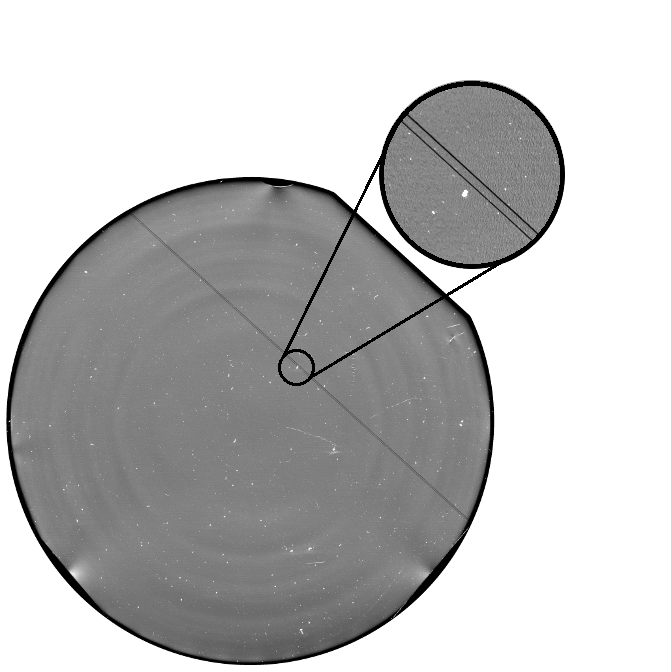

図8.二重線

図9.クラック

図10.エピ(Epi)プロセスで生じたエッジ欠陥

最終的な応力画像の解像度は、直径300mmのウェハーで最大36メガピクセルです(ピクセルスケールが50μmの場合)。

En-Vision(転位欠陥可視化)

En-Vision(Enhanced Vision)では、転位欠陥、酸素析出物、積層欠陥などのウェハー内部の結晶欠陥を非接触・非破壊で測定できます。通常こうした欠陥は、光学的検査では可視化できません。En-Visionでは、ウェハー深さ方向の検出感度を大幅に向上させ、幅広い密度とアプリケーションをカバーすることで、表面近傍では確認ができない深さ方向の応力起因転位欠陥の検出感度を従来の手法(X-TEM/SECCOエッチング)よりも大幅に向上させています(100倍以上)。

EnVisionは、欠陥サイズ(15nm~サブミクロン)と密度(E6~E10/cm3)の両方でハイダイナミックレンジを提供します。

SPM – 欠陥特性評価

従来の光学顕微鏡で得られる最大倍率は約800~1000倍であり、これは光の性質が原因です。これより高い倍率を得るために、走査型電子顕微鏡(SEM)が使用されます。中でも、透過電子顕微鏡(TEM)は、単一原子を示すことができ、よって可能な限り最高の倍率を提供します。それなのになぜ、別のタイプの顕微鏡である走査型プローブ顕微鏡(SPM)があるのでしょうか?

その理由の1つは、透過電子顕微鏡で調べるサンプルは薄くスライスする必要があり、よって破壊されるためです。SPM法では、サンプルにダメージを与えずに、原子(高さ)分解能で表面構造のイメージングを行います。別の理由としては、SPM顕微鏡で提供されるイメージングの種類があります。結果が、3D画像のように表示されるのです。これは、2D情報しか評価されない場合も同様です。これは光学顕微鏡を使用した場合であり、サンプルの表面構造を電子顕微鏡で調べるのは非常に困難です。表面プロファイルを最高の分解能で測定するには、サンプルをスライスする必要があります。さらに、SPMは、真空なしで動作し、電子顕微鏡や光学顕微鏡とは異なり、他の物理的効果も測定できます。これには、ケルビンプローブフォース顕微鏡(KFM)などの電気特性や、磁気特性(磁気力顕微鏡、MFM)も含まれます。

図1.バルク微細欠陥(BMD)

図1.バルク微細欠陥(BMD) 図2.測定理論

図2.測定理論 図2.測定理論

図2.測定理論 図2.スペクトル範囲

図2.スペクトル範囲